具体的な取り組み

私たちEASTOOLは、ものづくりにおける“当たり前の事を当たり前に”行います。

定期的な専任スタッフによる品質管理パトロールを実施し、手順書の順守、5Sの徹底など、「当たり前のことを当たり前に」を合言葉に、不良の低減や流出防止、従業員の品質意識の向上に取組んでいます。

1.材料倉庫

受入検査・在庫管理

入荷部材は、数量、荷姿の確認など受入検査をした後に入庫します。先入先出(FIFO)の状態をラベル使用で見える化を図り、管理しています。

湿度管理・厳重管理

湿度にデリケートな部材は専用置場に分別して保管します。マイコン・ICなどの高額部材は厳重に施錠した上で、入室管理を行っています。

プリント基板管理

プリント基板の表面劣化を防止するため、直射日光を避けた状態で一定の温度、湿度に保たれた環境のもとで保管・チェックを行っています。

2.生産現場

生産目標管理

定性的な情報を見える化し、高品質でのサービス提供を図るための指針を具体的方法にまで落とし込み、スタッフ一人ひとりに共有しています。

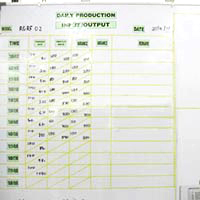

見える化ボード①(数値)

生産における目標を1時間単位に数値化し、日々の達成状況に応じて成果をマグネットで識別するという徹底的な見える化・共有化を行なうことで、目標管理を行っています。

見える化ボード②(品質)

品質基準を常に可視化することで、製品品質のチェックを行っています。また、生産工程からチェックし、見直していくことで、製造ラインを最適化しています。

静電除去

静電防止フロアー(床全面静電防止塗料)を実装することにより、 静電気対策と帯電防止を行っています。製造エリアの帯電物へのホコリの付着と静電放電を防ぎます。

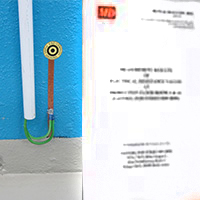

フロアー接地抵抗管理表

半導体の正殿放電(ESD)による損傷を防ぎ、製造工程プロセスでのリスクを抑えるために、定期的に接地抵抗を点検し、厳正に管理しています。

使用管理リストバンド・静電気靴検査

人体を常に0電位に保ち、静電気障害を防ぐため、静電気除去リストバンドと静電気帯電防止靴の着用の検査を徹底しています。

機械毎 出来映え確認表(見える化)

設計目標品質を満たしているかを確認するため、工程内の品質制御(IPQC)の一貫として、機械ごとに基本性能が出ているか検査し、結果を可視化しています。

温度条件 基準値

半導体デバイスに対する温度ストレスを与えないため、基準値に基づいた保管条件や実装方法、実装温度条件となっているかを厳格に管理しています。

作業実態調査

製造技術標準が実際の工程で守られているかを管理するため、「品質パトロール」を実施しています。これにより、品質管理と運用精度向上を図っています。